ESD-Schutz

„ESD-Schutz“ steht für „ElectroStatic Discharge” (elektrostatischer Entladungsschutz) und bezieht sich auf Vorkehrungen in technischen Umgebungen, um elektronische Bauteile und empfindliche Geräte vor Schäden durch elektrostatische Entladungen (ESD) zu schützen. Elektrostatische Entladungen können bei Berührung oder Annäherung an elektronische Komponenten auftreten und diese beschädigen oder beeinträchtigen. ESD-Schutzmaßnahmen umfassen die Verwendung von leitfähigen Arbeitsmaterialien, antistatischer Kleidung, speziellen Arbeitsstationen, Bodenbelägen und Werkzeugen, um die Ansammlung und Entladung von elektrostatischer Energie zu verhindern und so die Integrität und Zuverlässigkeit von elektronischen Bauteilen zu gewährleisten.

Erfahren Sie hier mehr über ESD-Schutzmaßnahmen für Ihre Montage.

FIFO-Verfahren

Das FIFO-Verfahren (First In First Out) wird zur Lagerbestandsbewertung verwendet. Es basiert auf der Idee, dass Waren in der Reihenfolge ihres Eingangs verbraucht werden. Dieses Prinzip ermöglicht klare Materialflüsse und begrenzt Lagerbestände. Es wird angewendet, wenn Produktionsstationen unterschiedlich schnell arbeiten, bei technologischen Unterschieden oder wenn mehrere Stationen dieselben Produkte benötigen. Verwandte Systeme sind LIFO (Last In First Out), bei dem Material in umgekehrter Reihenfolge verbraucht wird, und HIFO (Highest In First Out), bei dem das wertvollste Material zuerst verwendet wird.

Fließfertigung

Ein Produktionsansatz, der in den Bereich „Lean Production“ fällt. Produktionsprozesse sind so gestaltet, dass Werkstücke, Bauteile und Produktionsmittel kontinuierlich und ohne Unterbrechung durch den gesamten Fertigungsprozess fließen.

FMEA (Fehlermöglichkeits- und Einflussanalyse)

Eine Methode zur Identifizierung und Bewertung potenzieller Fehlerquellen und ihrer Auswirkungen in der Montage.

Kanban-Methode

Kanban ist eine agile Methode zur Steuerung von Produktionsprozessen, bei der der Verbrauch von Materialien an den Bereitstellungs- und Verbrauchsorten genau berücksichtigt wird. Das Ziel ist die Reduzierung von Lagerbeständen von Vorprodukten in der Nähe der Produktion, um sie in folgenden Produktstufen einzusetzen. Kanban steuert die Wertschöpfungskette auf verschiedenen Produktionsstufen, indem Material aus Pufferlagern entnommen und nachgeliefert wird. Diese Lager sind in der Produktion entlang der Integrationskette verteilt, was eine einfache Lösung für die Steuerung ermöglicht. Kanban basiert auf dem Pull-Prinzip und hat seinen Ursprung im japanischen Produktionskonzept.

Lean Production

Der Ausdruck „Lean Production“ beschreibt den Ansatz einer „effizienten Produktion“ oder einer „schlanken Fertigung“. Unter dem Begriff Lean Production, der auch als „Lean Manufacturing“ bekannt ist, versteht man die Ausnutzung von Produktionsfaktoren wie Arbeitskräften, Materialien, Organisation und Ausrüstung, wobei der Fokus auf Sparsamkeit und Zeiteffizienz liegt.

Ein zentraler Schwerpunkt liegt auf der Optimierung von Abläufen, um nicht nur die Qualität, sondern auch die Anpassungsfähigkeit eines Unternehmens zu steigern oder zu verbessern. Für eine erfolgreiche Umsetzung der Lean Production ist eine klare und gut definierte Lean-Organisation unerlässlich.

Bestandteile der Lean Production:

- Just-in-Time-Produktion (One-Piece-Flow)

- Qualitätsmanagement zur Fehlervermeidung

- geringe Lagerhaltung

- Teamarbeit

- Personalpolitik, die das Mitarbeiterengagement in den Vordergrund stellt

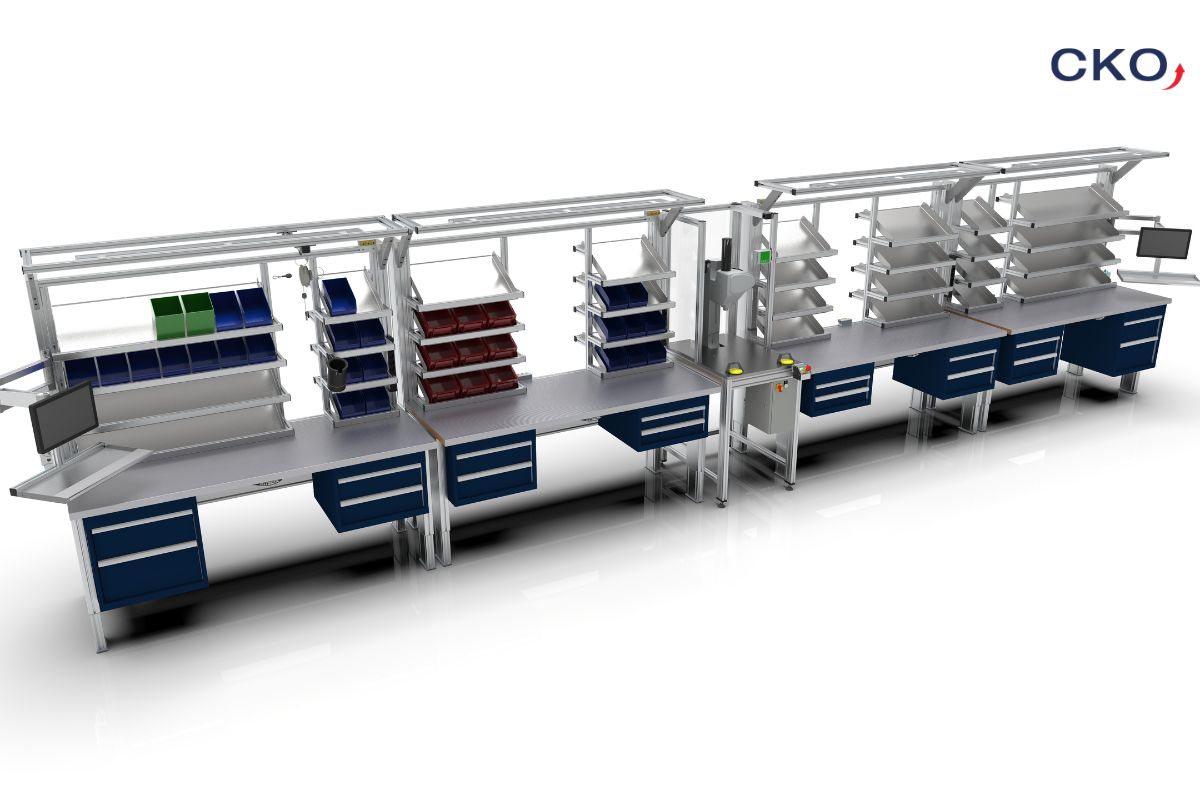

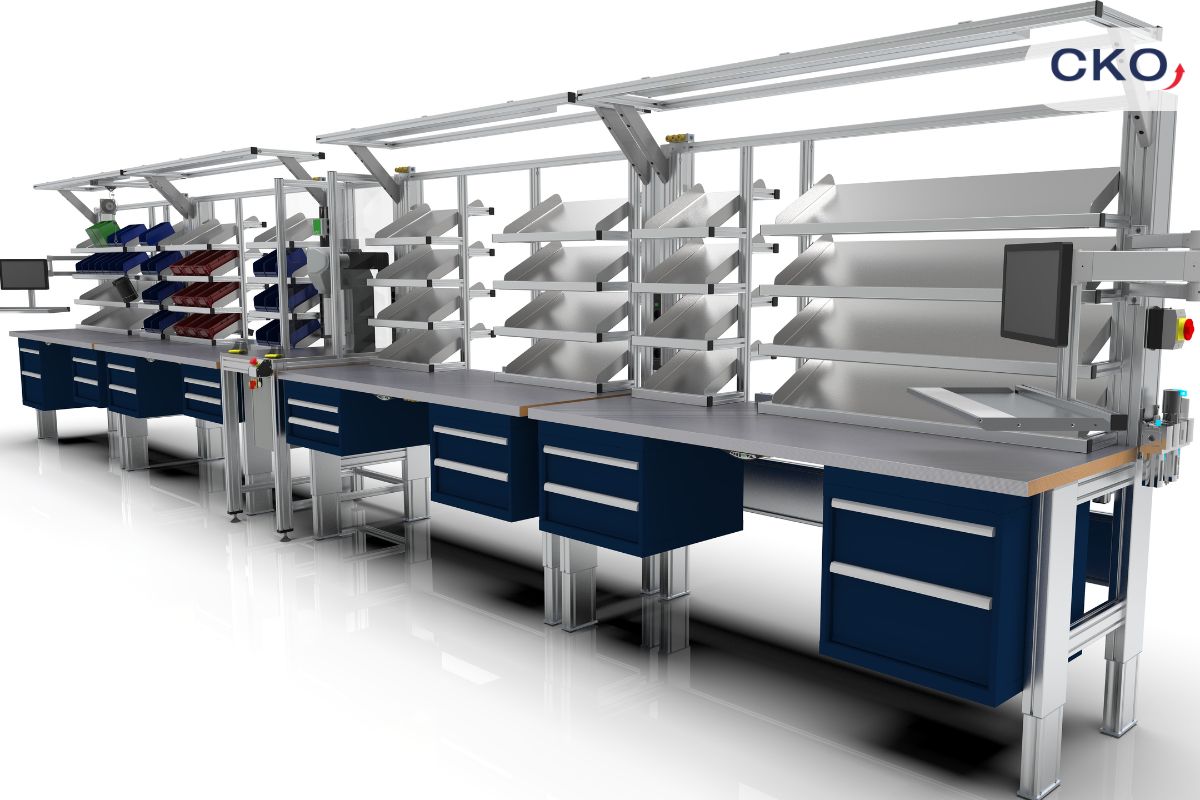

Weitere Informationen zum Prinzip „Lean Production“ und unseren ergonomischen Arbeitsplätzen finden Sie hier.

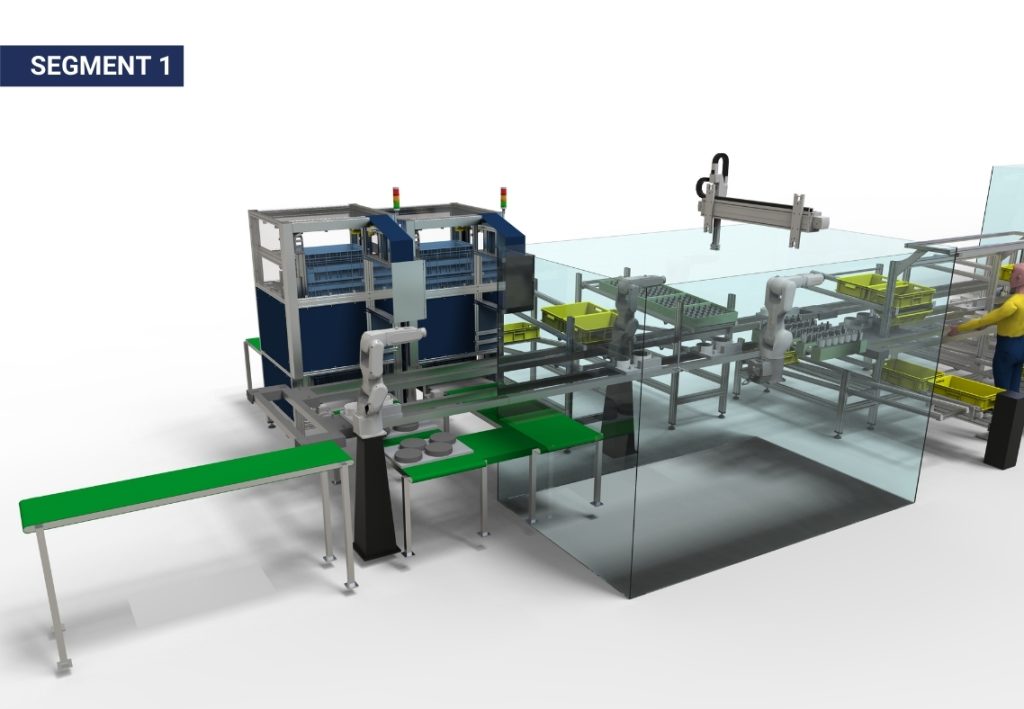

Montagelinie

Eine Montagelinie verbindet eine Abfolge von Arbeitsstationen oder -plätzen, an denen verschiedene Montageschritte durchgeführt werden. Die ergonomische Gestaltung der Montagelinie stellt sicher, dass sich Arbeitsplätze im Schichtbetrieb optimal an wechselnde Mitarbeiter anpassen lassen.

One-Piece-Flow

Das Prinzip „One-Piece-Flow“ oder auch „Mitarbeitergebundener Arbeitsfluss“ beschreibt eine schrittweise Produktion, bei der logistisch eine Fließfertigung existiert. Anders als bei monotoner Fließbandarbeit begleiten die Mitarbeiter das Werkstück durch den Produktionsprozess. Mit einem ergonomischen und komfortablen Arbeitsumfeld werden sowohl Motivation und die Mitarbeitergesundheit als auch die Produktivität gefördert.

POKA YOKE

Das Prinzip „Poka Yoke“ (Null Fehler Produktion) im Maschinenbau bezieht sich auf die Integration von Vorrichtungen, Mechanismen oder Prozessänderungen, um menschliche Fehler in Fertigungs- oder Montageprozessen zu erkennen oder zu verhindern. Ziel ist es, die Qualitätssicherung zu verbessern, Ausschuss zu reduzieren und die Gesamtproduktivität zu steigern, indem potenzielle Fehlerquellen frühzeitig erkannt und eliminiert werden.